Biến dạng cong vênh đề cập đến sự biến dạng về hình dạng của sản phẩm đúc phun và cong vênh, sai lệch so với yêu cầu về độ chính xác hình dạng của bộ phận, đây là một trong những khuyết điểm cần giải quyết trong thiết kế và sản xuất khuôn ép phun.

Nguyên nhân gây ra vấn đề và cách cải thiệnNó?

Cấu trúc của khuôn, tính chất vật lý nhiệt của vật liệu nhựa cũng như các điều kiện và thông số của quá trình đúc đều có mức độ ảnh hưởng khác nhau đến độ cong vênh và biến dạng của sản phẩm.

1. Khuyết tật khuôn

Thiết kế của khuôn quyết định xu hướng cong vênh của bộ phận và rất khó ngăn chặn xu hướng này bằng cách thay đổi các điều kiện đúc, vì vậy giải pháp cuối cùng phải bắt đầu từ việc thiết kế và cải tiến khuôn.

(1) Cải tiến khuôn để độ dày và chất lượng chi tiết đồng đều hơn.

(2) thiết kế hệ thống làm mát để làm cho nhiệt độ khoang khuôn đồng đều ở tất cả các bộ phận, độ dày thích hợp của phần khó tạo thành hơn của ống góp, kênh dòng chảy chính, rút ngắn khoảng cách dòng chảy, càng nhiều càng tốt để loại bỏ chênh lệch mật độ khoang, chênh lệch áp suất, chênh lệch nhiệt độ.

(3) Vùng chuyển tiếp và các góc của độ dày của bộ phận phải đủ mịn và có khả năng nhả khuôn tốt, chẳng hạn như tăng biên độ nhả, cải thiện việc đánh bóng bề mặt khuôn, giảm độ dày của lớp đông lạnh khi đổ đầy khuôn , giảm ứng suất bên trong và giữ cân bằng cho hệ thống phun.

(4) Để đảm bảo thông gió tốt.

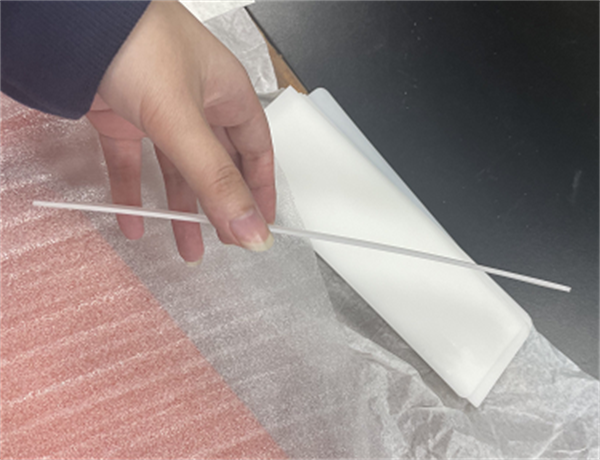

(5) Tăng độ dày thành của bộ phận hoặc tăng hướng chống cong vênh, bằng cách tăng cường cốt thép để tăng cường khả năng chống cong vênh của bộ phận.

2. Kiểm soát không đúng các điều kiện gia công và đúc khuôn

Trong quá trình ép phun, nhựa nóng chảy ở giai đoạn đổ khuôn ép phun do sự sắp xếp của các phân tử polymer dọc theo hướng dòng chảy sao cho nhựa theo hướng dòng chảy có tốc độ co ngót cao hơn hướng thẳng đứng của tốc độ co ngót và khuôn ép phun biến dạng cong vênh của bộ phận (tức là dị hướng).Nói chung, độ co đồng đều chỉ gây ra sự thay đổi về thể tích của bộ phận nhựa, chỉ có độ co ngót không đều sẽ gây ra biến dạng cong vênh.

Áp suất phun, tốc độ và các thông số khác của máy phun, giai đoạn làm đầy và làm mát của nhiệt độ, áp suất, tốc độ của cả ba kết hợp với nhau, quá trình phun, chênh lệch nhiệt độ giữa các vùng khác nhau do ứng suất nhiệt, biến dạng nhiệt hoặc co ngót không đều dẫn đến mô men uốn, có thể làm biến dạng cong vênh của các bộ phận bằng nhựa

(1) Giảm áp suất phun và rút ngắn thời gian giữ để đảm bảo đủ nhiệt độ nóng chảy nhằm tránh cong vênh do ứng suất bên trong tăng lên.

(2) Giảm nhiệt độ khuôn và tăng thời gian làm mát để tránh bộ phận quá nóng trong quá trình tháo khuôn và biến dạng phóng.

(3) Giảm tốc độ trục vít và áp suất ngược để giảm mật độ trong khi vẫn duy trì mức điện tích tối thiểu để hạn chế ứng suất bên trong.

(4) Nếu cần thiết, có thể tiến hành tạo hình hoặc tháo khuôn mềm sau khi tháo khuôn đối với các bộ phận dễ bị cong vênh và biến dạng.

Khi ép phun, sẽ có nhiều vấn đề, Hạ Môn RuiThành có hơn 20 năm kinh nghiệm trong lĩnh vực này, có thể hỗ trợ và trợ giúp kỹ thuật cho bạn.Bạn có muốn biết nhiều hơn?Liên lạc với chúng tôi ngay!

Thời gian đăng: Feb-03-2023