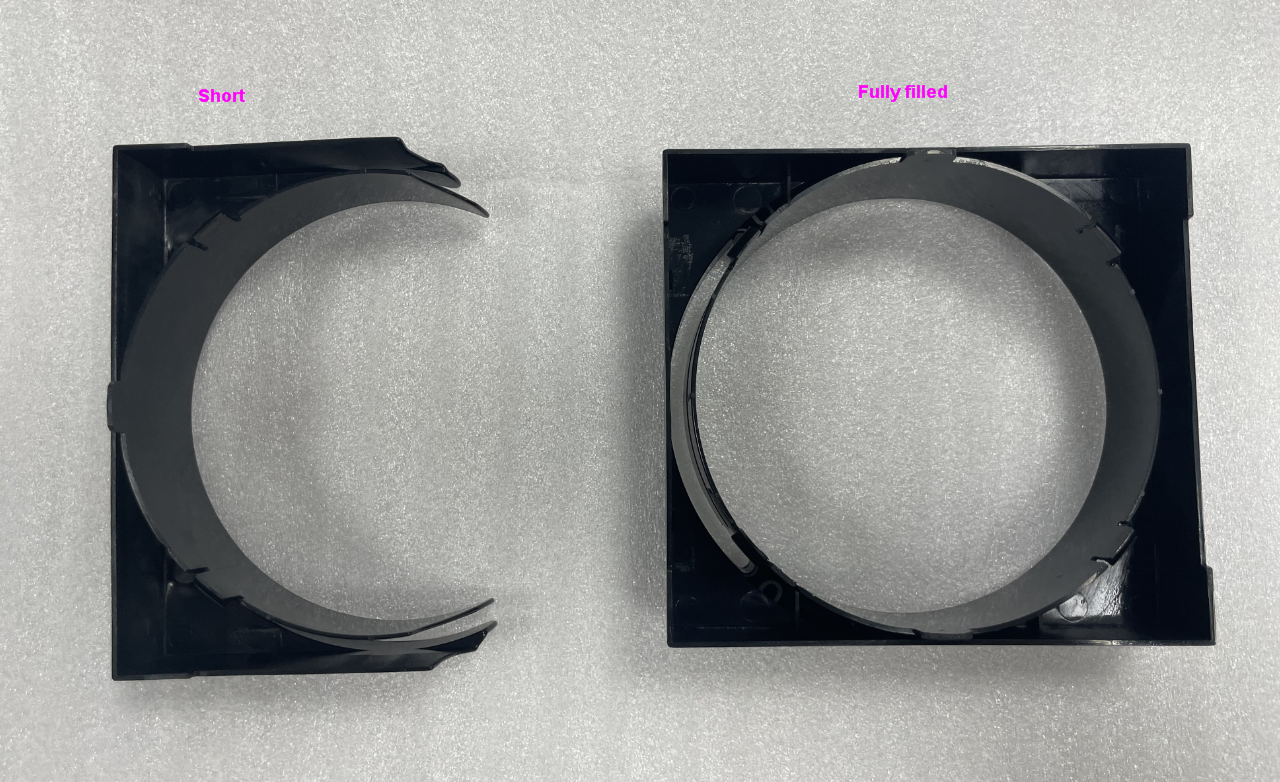

Trong ép phun, phun ngắn, còn được gọi là đổ đầy, dùng để chỉ phần cuối dòng nhựa phun có hiện tượng không hoàn chỉnh một phần hoặc một phần khoang khuôn không được lấp đầy, đặc biệt là khu vực có thành mỏng hoặc phần cuối của dòng chảy. khu vực đường đi.Hiệu suất của sự tan chảy trong khoang không được lấp đầy bằng sự ngưng tụ, sự tan chảy trong khoang không được lấp đầy hoàn toàn, dẫn đến sản phẩm thiếu nguyên liệu.

Lý do gây ra tiêm ngắn là gì?

Nguyên nhân chính của việc phun ngắn là do lực cản dòng chảy quá mức, khiến cho chất tan chảy không thể tiếp tục chảy.Các yếu tố ảnh hưởng đến chiều dài dòng nóng chảy bao gồm: độ dày thành của bộ phận, nhiệt độ khuôn, áp suất phun, nhiệt độ nóng chảy và thành phần vật liệu.Những yếu tố này có thể gây ra hiện tượng tiêm ngắn nếu không được xử lý đúng cách.

Hiệu ứng trễ: còn gọi là dòng chảy ứ đọng, nếu có kết cấu tương đối mỏng, thường là các thanh cốt thép, v.v., tại vị trí gần cổng hơn hoặc ở vị trí vuông góc với hướng dòng chảy thì trong quá trình phun sẽ gặp hiện tượng tan chảy lực cản về phía trước tương đối lớn khi đi qua vị trí và theo hướng dòng chảy của thân chính, do dòng chảy trơn tru nên không thể hình thành áp suất dòng chảy và chỉ khi tan chảy được lấp đầy theo hướng thân chính hoặc đi vào Áp suất giữ sẽ chỉ tạo thành áp suất đủ để lấp đầy phần ứ đọng, và tại thời điểm này, do vị trí rất mỏng và chất tan chảy không chảy nếu không được bổ sung nhiệt nên nó đã được xử lý, do đó gây ra hiện tượng phun ngắn.

Làm thế nào để giải quyết nó?

1.Chất liệu:

- Tăng tính lưu động của hỗn hợp.

-Giảm việc bổ sung các vật liệu tái chế.

-Giảm sự phân hủy khí trong nguyên liệu thô.

2.Công cụ:

—Vị trí của cổng được thiết kế để đảm bảo rằng nó lấp đầy bức tường dày trước tiên nhằm tránh tình trạng ứ đọng, có thể dẫn đến hiện tượng đông cứng sớm của polyme nóng chảy.

—Tăng số lượng cổng để giảm tỷ lệ dòng chảy.

—Tăng kích thước đường dẫn để giảm lực cản dòng chảy.

—Vị trí thích hợp của cổng thông hơi để tránh tình trạng thông gió kém (xem khu vực tiêm dưới có bị cháy không).

-Tăng số lượng và kích thước cổng xả.

—Tăng cường thiết kế giếng vật liệu lạnh để xả vật liệu lạnh.

—Việc phân bổ kênh nước làm mát phải hợp lý để tránh làm cho nhiệt độ cục bộ của khuôn thấp.

3. Máy phun:

—Kiểm tra xem van một chiều và thành trong của thùng có bị mòn quá mức hay không, dẫn đến mất áp suất phun và lượng phun nghiêm trọng.

—Kiểm tra xem có vật liệu ở cổng nạp hay liệu nó có bị bắc cầu hay không.

—Kiểm tra xem công suất của máy ép phun có đạt được công suất đúc yêu cầu hay không.

4. Quá trình tiêm:

-Tăng áp suất phun.

—Tăng tốc độ phun để tăng cường nhiệt cắt.

-Tăng lượng phun.

—Tăng nhiệt độ thùng và nhiệt độ khuôn.

—Tăng chiều dài nóng chảy của máy ép phun.

—Giảm thể tích bộ đệm của máy ép phun.

-Kéo dài thời gian tiêm.

—Điều chỉnh hợp lý vị trí, tốc độ và áp suất của từng phần phun.

5. Cơ cấu sản phẩm:

- Loại bỏ vùng mỏng

- Loại bỏ các gân gây ra độ chảy kém.

-Có độ dày thành đồng đều.

Trong công việc hàng ngày, chúng tôi đã gặp nhiều trường hợp tiêm thuốc ngắn.Nhưng đừng lo lắng, hãy tin tưởng rằng chúng tôi có thể giúp bạn với kinh nghiệm phong phú và chuyên nghiệp về vấn đề tiêm chích.Liên hệ chúng tôiđể nhận được bất kỳ sự hỗ trợ nào.Chúng tôi là chuyên gia trong túi của bạn.

Thời gian đăng: Jan-03-2023